在市場經濟低迷,壓鑄行業競爭激烈的今天,如何降低生產成本,搶占足夠的市場空間?是擺在每一個壓鑄企業面前的難題。

從壓鑄件產品開發,到產品成型的全過程,每一個階段都有其行之有效的降本方法,今天,我們將目光放在脫模劑降耗這一環。

脫模劑在壓鑄生產中起著不可或缺的重要作用。而壓鑄生產過程中存在著許多脫模劑浪費現象,包括但不限于:為達到降溫效果大劑量使用脫模劑、脫模劑僅使用一次就報廢處理、人力調配比例不精準導致脫模劑浪費......

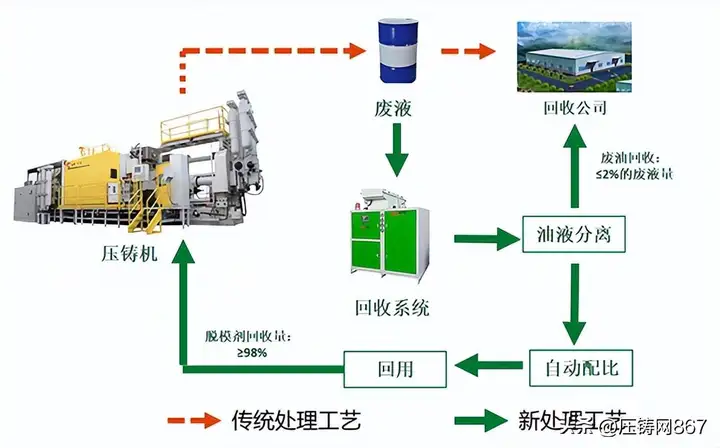

這些或經使用或被浪費的廢液被集中回收,依照傳統處理方式打包運輸至污水處理廠,運輸與處理兩個步驟又是一筆巨額開支,企業降本談何容易?脫模劑回收二次利用勢在必行!

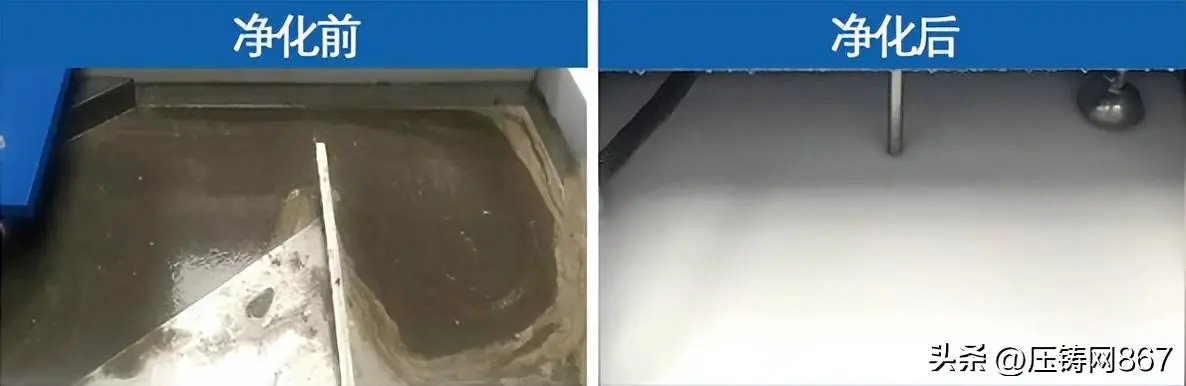

脫模劑廢液處理有三個重點:1、去除蠟質成分,2、去除顆粒物/雜油,3、除菌滅臭。經過這些步驟充分凈化,脫模劑基本可以實現重新配比回用。

脫模劑二次回用黑科技-中器脫模劑配比回收一體機

去蠟+除油+殺菌一步到位,還有智能自動化監測配比,省時、省事、省人力~

1、廢液回收率99%

經回收凈化后需送往污水廠處理的廢液只剩不到2%,污水排放處理成本大幅降低。

2、廢液凈化率99%

物理凈化不破壞脫模劑活性成分,結合傳統手段強效抑菌,脫模劑煥然如新,直接回用絲毫不影響鑄件品質,節省30%脫模劑消耗。

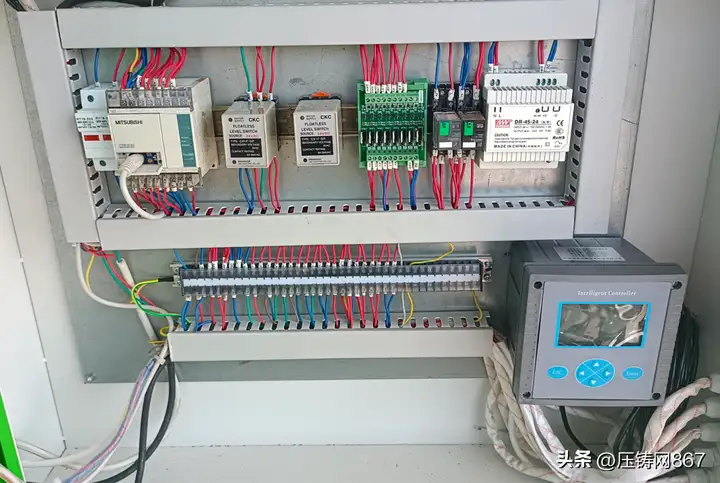

3、智能自動化

設置初始運行程序后,系統開啟智能化監測配比,高精準、高時效,24小時自動運行,避免調配不精準導致的脫模劑浪費,也減少了多余崗位的人工開支。

4、長壽耐用

一體機主要部件均采用進口件,故障率低,使用壽命長,避免了頻繁維修、零件更換等支出;日常使用和維護簡單方便,普通員工也能快速上手操作,節省了專員專崗的額外工資支出。

客戶見證

01

東莞某壓鑄企業,原來含脫模劑廢液的污水處理成本300元/T,每月用脫模劑10T,一年需要處理污水800T/月*12個月,開支巨大。

后采用中器脫模劑配比回收一體機,從購置設備至今不到一年,便已經收回成本,有效降低30%以上脫模劑消耗量,污水排放環保問題也得到了有效緩解。

02

深圳某精密技術有限公司——中國50強壓鑄企業之一,擁有160-4500T不同噸位的成套全自動壓鑄島,壓鑄工序采用無人化生產,規模大、產量大,但脫模劑消耗量也大。

經多方了解,于近期購入中器脫模劑配比回收一體機一臺,預計未來可節省35%以上脫模劑消耗,節省巨額生產成本,企業效益即將進一步提升。

采用中器脫模劑配比回收一體機,不僅可以幫助壓鑄廠實現環保節能減排,還可幫助企業實現數字化管理,成本層層降,效益自然節節高~

關于安美

中國規模宏大的民營潤滑油企業

安美科技股份有限公司始創于1995年,總部位于廣東東莞松山湖高新區,共有800多名員工;目前擁有東莞松山湖、東莞虎門港、江蘇昆山、天津武清、越南胡志明五個生產基地,為中國在海外設立生產基地的民營潤滑油先行企業,也是目前中國工業潤滑油規模宏大的企業。

超過20000家客戶的長期信賴

二十多年來一直專注于潤滑抗磨領域的研究和發展,主要產品包括工業潤滑油、車用機油、金屬加工液、清洗劑、表面處理劑等,為手機、汽車、工程機械、電力、冶金、鋼鐵、模具、機床、壓鑄、注塑、重工等60個行業提供優質、穩定的化學產品。安美一直堅持以直銷的方式服務終端客戶,目前在全國設立了100多個駐地客戶服務機構,每年服務的制造業企業超過20000家。

抗磨損技術引領者

安美先后榮獲“國家級高新技術企業”、“廣東省著名商標企業”、“中國最受歡迎工業潤滑油品牌”、“中國民營潤滑油企業十強”等眾多榮譽稱號;所有產品均通過RoHS環保標準認證,并通過ISO900114001及TS16949體系認證。

怕磨損,用安美!安美融匯當今先進技術和全球原料資源,不斷創新及完善產品體系,以其尖端的技術、優良的品質及對環境保護的不懈努力而引領行業發展,致力于成為全球抗磨損技術的引領者!

客服熱線:

客服熱線: