鎂合金壓鑄技術現狀

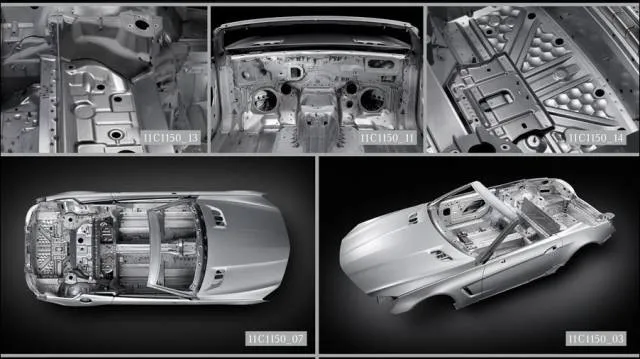

鎂合金作為一種發展迅猛的綠色環保合金,具有密度小(1.75g/cm3-1.90g/cm3),比強度和比剛度高,尺寸穩定性好,電磁屏蔽性好,抗腐蝕性優良,減震良好性,加工性能優良,易加工且加工成本低,充型流動性良好和可再生利用等一系列優點,并且近年來價格逐年下降,因此成為鋼、鐵、鋁和塑料等結構材料的替代品,在汽車、電子、家電、通訊、儀表及航空航天等領域的應用日益增多。就目前發表的研究成果看,雖然新的成型方法較多,但仍以壓鑄成型為主,即使新的成型方法也是由壓鑄基本原理派生而來的。

與鋁合金相比,鎂合金的密度、比熱和凝固潛熱較小,熔點較低,熔化和壓鑄時不與鐵反應,因此熔化耗能少,凝固速度快,壓射周期可縮短20%―30%,壓鑄型壽命長,一般可達20萬次以上,美國還有壓鑄型壽命達300萬次的報道。但鎂合金液易氧化燃燒,鑄造時熱裂傾向比鋁合金大,在熔化、澆注和壓鑄型溫控制等方面都比鋁合金壓鑄復雜。 鎂合金可用冷室或熱室壓鑄機壓鑄。熱室壓鑄機的鎖型力一般在7840kN以下,壓鑄生產效率約為同容量冷室壓鑄機的2倍,通常用于生產重量不大的薄壁壓鑄件,例如鎖型力為9800kN的熱室壓鑄機,壓鑄單件重量2.15kg的自行車架,生產能力為70件/小時。美國WhiteMetalCasting公司生產的外形尺寸為610×610mm的計算機鎂合金外殼也是用大型熱室壓鑄機生產的。目前對熱室壓鑄機的改進主要包括:采用儲能器增壓,壓射柱塞的壓射速度可達6m/s,感應加熱鵝頸管和噴嘴,使之保持最適宜溫度;采用雙爐熔化保溫,并采用絕熱裝置和再循環管道,精確保持熔池溫度;易磨損件進行鍍鉻以提高其使用壽命。在冷室壓鑄機方面,美國Prince公司1986年研制了第一臺鎖型力11176MN的大型鎂合金冷室壓鑄機,1990年又生產了鎖型力13172MN的大型鎂合金壓鑄機,該機集鎂合金熔化、壓鑄于一體,并采用了取件機器人,使整臺機組成為一個完整的壓鑄生產單元。該公司制造的鎂合金冷室壓鑄機的壓射柱塞最大速度達819m/s,增壓速度變化時間控制在20ms以內,金屬液所受的最小靜壓為419MPa。鎂合金冷室壓鑄機的技術關鍵是自動澆注機構,目前采有葉片泵式、氣壓泵式、重力式和電磁泵式等,自動澆注熔池中的泵壓為137kPa的不銹鋼泵將金屬液經配管輸送至壓射室,自動澆注機構利用一定壓力的氬氣作用在密封坩堝內的熔池液面上,通過浸在熔池中的泵體將鎂合金液定量壓出,定量范圍為200―2000g,重力式澆注系統通過升降裝置使熔化爐熔池液面比澆注液口高出一定高度,利用重力澆注金屬液,并通過控制閥門開啟時間實現定量澆注;電磁泵式澆注系統利用電磁力輸送金屬液,可精確控制金屬液的澆注量,誤差不超過2%,澆注量調節范圍較大。德國奧迪汽車的儀表板的長度為1440mm,壁厚3.15mm,重4.12kg,是在裝有自動澆注機構的鎖型力為24500kN冷室壓鑄機上壓鑄的。通用公司汽車上的直角承梁尺寸為1470×300mm,平均壁厚2mm,重1.18kg,用M60B鎂合金在鎖型力為21560kN的冷室壓鑄機上壓鑄而成,用冷室壓鑄機生產的鎂合金壓鑄件還有汽車座椅框架和汽車輪轂等。

與其他壓鑄合金一樣,傳統的壓鑄技術使鎂合金液以高速的紊流和彌散狀態充填壓鑄型腔,使型腔內的氣體及由壓鑄涂料產生的氣體無法順利排出,這些氣體在高壓下或者溶解在壓鑄合金內,或者形成許多彌散分布在壓鑄件內的高壓微氣孔。這些高壓下溶解的氣體和微氣孔在高溫下析出和膨脹導致鑄件變形和表面鼓泡。因此用傳統壓鑄方法生產的鎂合金壓鑄件,與其他合金的壓鑄件一樣,不能進行熱處理強化,也不能在較高溫度下使用。為了消除這種缺陷,提高壓鑄件的內在質量,擴大壓鑄件的應用范圍,近20年來研究開發了一些新的壓鑄方法,其中包括充氧壓鑄,半固態金屬流變或觸變壓鑄和擠壓鑄造,以及幾經起伏的真空壓鑄,等等。真空壓鑄通過在壓鑄過程中抽除型腔內的氣體而消除或顯著減少壓鑄件內的氣孔和溶解氣體,提高壓鑄件的力學性能和表面質量。目前已成功地在冷室壓鑄機上用真空壓鑄法生產出AM60B鎂合金汽車輪轂,在鎖型力為2940kN的熱室壓鑄機上生產出AM60B鎂合金汽車方向盤零件,鑄件伸長率由8%提高至16%。充氧壓鑄又稱無氣孔壓鑄,該法在金屬液充型前,將氧氣或其他活性氣體充入型腔,置換型腔內的空氣,金屬液充型時,活性氣體與充型金屬液反應生成金屬氧化物微粒彌散分布在壓鑄件內,從而消除壓鑄件內的氣體,使壓鑄件可熱處理強化。日本輕金屬株式會社用充氧壓鑄法生產計算機的AZ91鎂合金整體磁頭支架,代替原先的多層疊合支架,不但減輕了支架重量,而且取得了很大的經濟效益。該公司還用充氧壓鑄法成批生產了AM60鎂合金汽車輪轂和摩托車輪轂,與鋁輪轂相比,重量減輕15%。充氧壓鑄鎂合金件可像重力鑄造鎂合金件一樣進行熱處理強化,其力學性能優于普通壓鑄件和重力鑄造件,而普通鎂合金壓鑄件則在熱處理時變形,無法進行力學性能試驗。半固態流變壓鑄具有充型平穩無金屬噴濺、金屬液氧化損失少、節能、操作安全、減少鑄件內孔洞類缺陷等優點。固相率為40%-50%的AZ91D鎂合金在冷室壓鑄機上半固態流變壓鑄試件消除了氣孔缺陷,抗拉強度達140-200MPa。美國DowChemical公司發明的鎂合金半固態壓鑄法已實現了商業化,并取得了三項基本專利。該公司于1991年推出了第二代半固態壓鑄設備,其鎖型機構與普通壓鑄機相同,而壓射機構則采用帶有電加熱裝置的螺旋式壓射機構。加入該機構的顆粒狀鎂合金被螺旋輸送至用氬氣保護的控溫加熱區,在該區被加熱和剪切成溫度達580℃的半固態后進入加速壓射區,壓射速度約318m/s,型腔壓力為34-41MPa,最大可達136MPa,一次循環時間為20s。與普通壓鑄件高達215%-310%的平均孔隙率相比,半固態壓鑄件的孔隙率僅為14%-118%。該法的另一優點是減少了鑄件在型內的收縮率,對某些鑄件甚至可采用零起模斜度,顯著減小了鑄件的脫型阻力,提高了鑄件的尺寸精度。已生產出的鎂合金半固態壓鑄件有汽車傳動器殼體蓋、點火器殼體等,所用合金為AZ91D。此外,用碳化硅等顆粒增強的鎂合金基復合材料已進行了多年的研究開發,目前雖尚未達到在壓鑄領域商業應用的階段,但已用砂型造、精密鑄造等方法制成了葉輪、自行車曲柄、汽車缸套等鑄件,并有將這種復合材料與半固態鑄造相結合,應用于壓鑄和擠壓鑄造領域的發展趨勢。 當前世界各國對壓鑄鎂合金的工藝參數和力學性能關系的實驗研究相對較多,而涉及壓鑄工藝對微觀性能的研究成果非常少。因此,若能通過定量分析壓鑄工藝對鎂合金組織與性能的影響,來預測鎂合金成形加工零部件的性能,將是一個很有潛力和應用前景的基礎研究。

鎂合金壓鑄工藝的方法有哪些呢?鎂合金壓鑄工藝的流程是怎么樣的呢?鎂合金壓鑄工藝有什么特點嗎?鎂合金壓鑄工藝有什么缺陷嗎?如果有的話,該如何解決鎂合金壓鑄工藝的缺陷呢?那么到底什么是鎂合金壓鑄工藝呢? 所謂的鎂合金壓鑄工藝是利用機器、模具和合金等三大要素,將壓力、速度及時間統一的過程。鎂合金壓鑄工藝是一種金屬鑄造工藝。鎂合金工藝的方法有很多,也有自己各自的特點。那么我們來說下什么是鎂合金吧。所謂的鎂合金就是指以鎂為基加入其他元素組成的合金。 鎂合金壓鑄工藝的概念:鎂合金壓鑄工藝與傳統鋁合金壓鑄工藝的方法基本相同。主要區別有兩點, 1、由于鎂合金的低熱容量,要求壓鑄機壓射系統能提供足夠能量滿足快速充填要求; 2、從安全和材料損耗考慮,鎂合金澆注系統需配備專用氣體保護熔爐,用保護氣體來防止熔池表面的氧化,熔爐能保證鎂液維持在一個特定溫度直接定量澆注。 鎂合金壓鑄工藝過程:根據壓鑄件所需的澆注量由定量泵和輸送管注入壓射室→根據鎂合金的低熱容量要求選擇一個合理的快壓射速度→與鋁合金壓鑄相比,模具型腔的充型要求更快→經過相對短的凝固之后,即可開模取件。

(2)熔液從保溫盧用手工或自動加燙機汲取注入壓射室。它適應高溫合 金如:鋁、鎂、銅等合金。 2、熱式成型:直接浸入熔湯中被熔湯加熱,生產時直接從熔湯汲取熔液。它適應低 合金如:鋅、鎂、鉛等合金。鎂合金熱式壓鑄機見下圖2

1、壓鑄機:壓鑄機是壓鑄成型 關鍵設備,它提供成型需要的壓力﹑速度. 3、預熱爐:由于鎂湯與水有強烈反應,故鎂錠在加入熔解爐前都要預熱。一般預熱溫度為150~~400度。 4、模溫機:主要用在模具射料管加熱。它能起到提升良品率,延長模具壽命等的作用。 (2)噴涂不要過大,以免離型濟粘不模面,或者合模時水份還沒有干。 6、機械手:在每一個成型周期中自動將鑄件產品及料頭取出,并放置于指定位置。減少人工取產品時拉變形產品。 7、混合機:鎂合金一般加熱到350度易著火。故加熱時,通入保護氣體。使用保護氣體有:二氧化硫 六氟化硫鎂湯溫度超過700度,保護氣體就會失效。

1、由于鎂合金具有優異的流動性能,可以生產比鋁合金壓鑄更復雜、更薄壁的零件。 2、鎂合金具有良好的導熱性和金屬電磁式的保護性能,比其它合金更適合做電子行業產品。

1、壓鑄機選擇。采用何種形式的壓鑄機進行生產主要取決于鑄件的壁厚。RolandFink在對“鎂合金壓鑄工藝的優化”問題進行研究的過程中,通過對鎂合金壓鑄經濟性、冷室壓鑄和熱室壓鑄過程分析提出,一般情況下小于1kg的鑄件需要采用熱室壓鑄機,以保證薄壁件的充滿,大件則推薦采用冷室壓鑄機。 2、工藝參數。在壓鑄生產過程中,選擇合適的工藝參數是獲得優質鑄件發揮壓鑄機最大生產率的先決條件,是正確設計壓鑄模的依據。壓鑄時,影響合金液充填成型的因素很多,其中主要有壓射壓力、壓射速度、充填時間和壓鑄模溫度等等。由于壓鑄件壁厚和復雜程度的不同,工藝參數選擇的變化范圍很大。鎂合金同鋁、鋅合金相比,流動性更好,因此二級壓射速度可以更大,鎂合金的沖頭速度比鋁合金快約30%,最大甚至超過10m/s.由于鎂合金鑄造性能如流動性對型溫和澆注溫度相當敏感,在充型過程中鎂合金液極易凝固,必須精確控制型溫和澆注溫度,否則就易出廢品。 3、澆注系統設計。澆注系統對金屬液流動的方向、排氣溢流條件、模具的溫度分布、壓力的傳遞、充填時間的長短及金屬液通過澆道處的速度和流動狀態等各個方面,起著重要的控制與調節作用。澆注系統設計總結如下:內澆道位置:由于鎂合金在型腔中比鋁、鋅等合金凝固都要快,并且一般鎂合金壓鑄件為薄壁零件,因此內澆道位置的選擇必須盡量避免直接沖擊型腔表面,保證金屬液在型腔中的流動路徑最短,以防止出現澆不足和冷隔現象。 充型速度:一般說來,由于鎂合金的熱力學特性,合金向模具的熱傳遞速度很快,而且凝固區間大,流動性較差,因此為避免澆道鎂液過早凝固,應使鎂液高速平穩地充入型腔。一般內澆道流速為90~100m/s,對于有些薄壁鎂合金壓鑄件來說,內澆道速度甚至高達20m/s.內澆道尺寸:在許多情況下,內澆道通過機加工去掉。內澆道寬度應該小于壁厚的50%,以避免修邊過程中對鑄件造成損傷。為了獲得最小的內澆道厚度,同時保證鎂壓鑄件薄壁的要求,內澆道寬度應該盡量取大以保證合適的內澆道截面積。 充填時間:它與內澆道速度緊密相關,對于表面質量要求高的薄壁鑄件影響很大。充填時間較鋁合金少0%,通常取為10~100ms.溢流槽設計對于薄壁鎂合金壓鑄件,最佳的溢流槽入口面積約為內澆道截面積的20%~25%.壓鑄型設計由于鎂合金的化學、物理參數及壓鑄特性與鋁合金有很大差異,因此鑄型設計則不能完全套用鋁合金壓鑄型設計原則。

2、品質管理不徹底(尺寸驗證,工序,作業標準,檢查基準等等);